PSBB

FLEXIBLE FERTIGUNGSSYSTEME

Ein flexibles Fertigungssystem

MEHR KAPAZITÄT

Weniger Mannstunden und mehr Maschinenstunden durch mannlosen Betrieb

SCHNELLERE PRODUKTION

Hohe Produktivität und kürzere Vorlaufzeit für Produkt- und Materialwechsel

KEINE RÜSTZEIT

Praktisch keine Rüstzeit – schneller und automatischer Materialwechsel

TRANSPARENZ

Automatischer Informationsfluss von der Programmierung bis zum Produktionsbericht

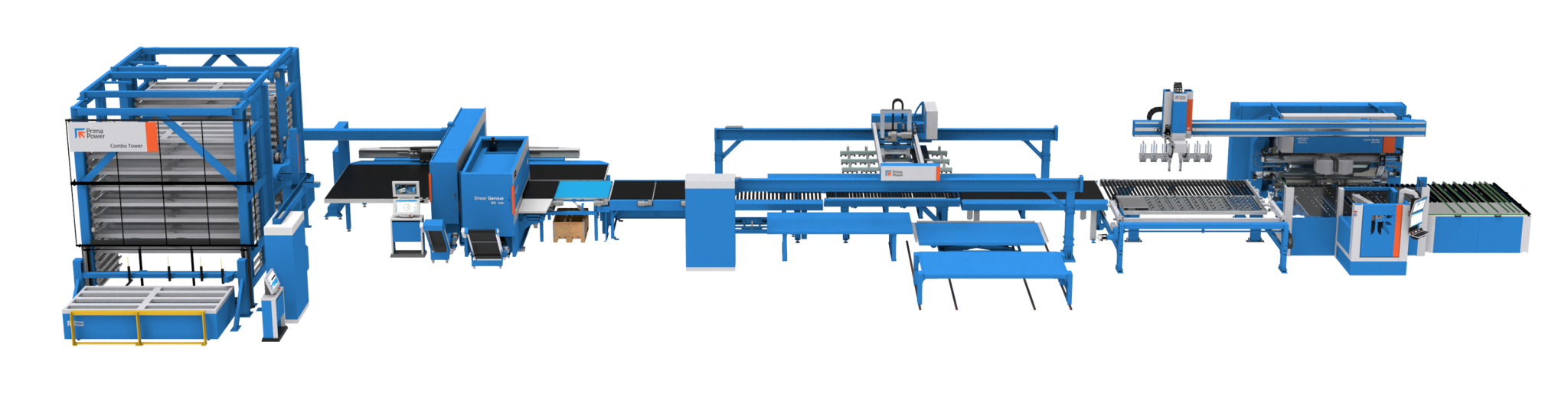

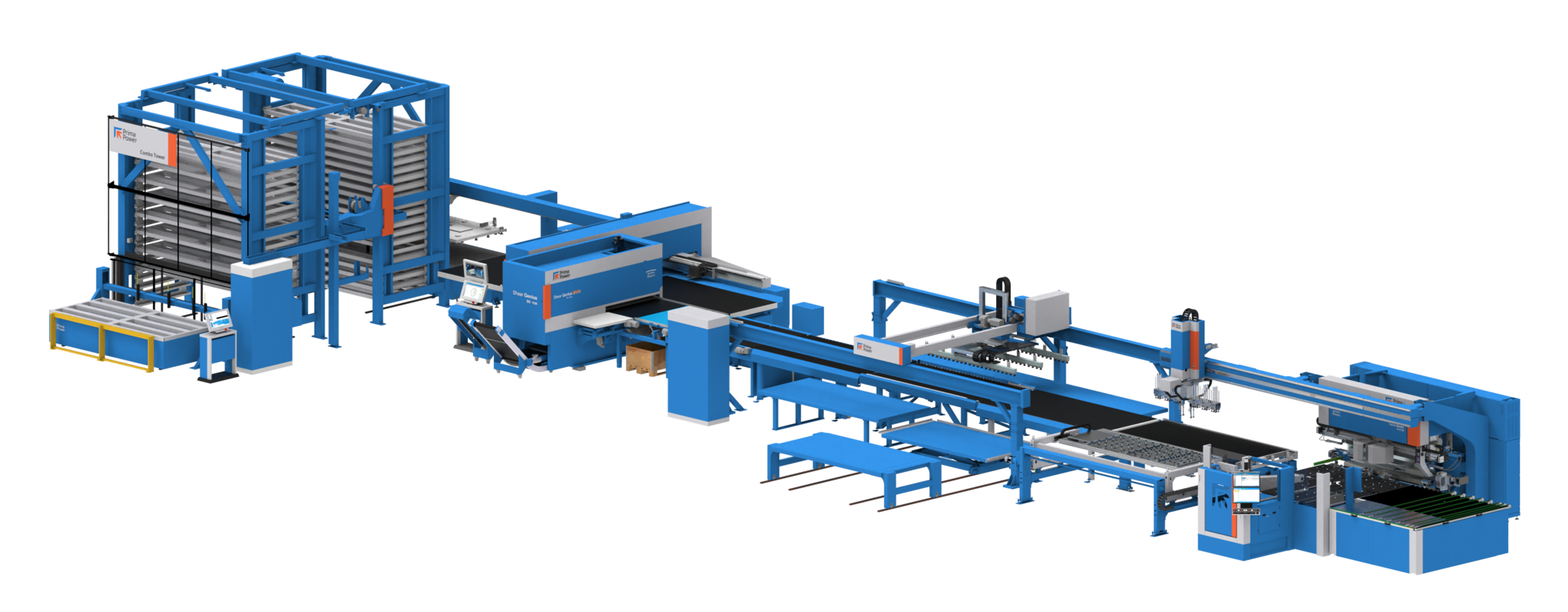

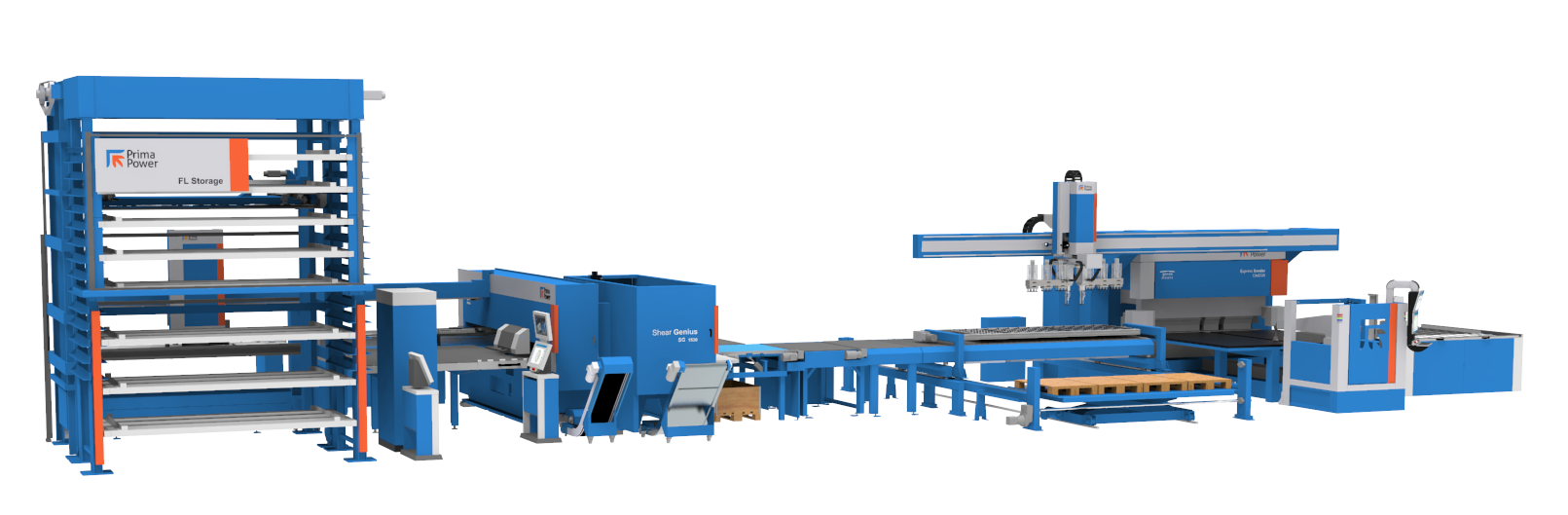

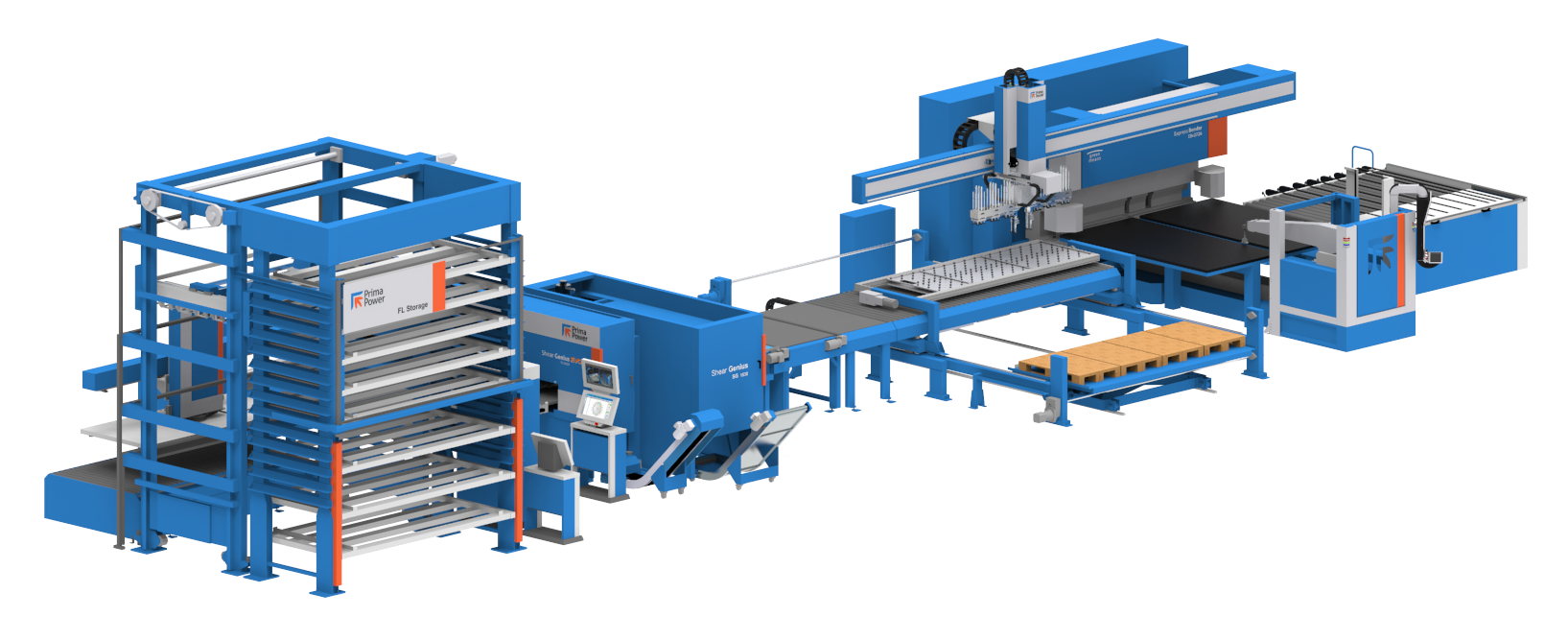

Prima Power PSBB-Linie verarbeitet automatisch Rohbleche zu fertig gebogenen, hochwertigen Bauteilen. PSBB (englische Abkürzung für Punching + Shearing + Buffering + Bending) steht für

Stanzen + Scheren + Puffern + Biegen.

Der Materialfluss kann flexibel gestaltet werden:

- Bauteile können direkt an das automatische Biegen übergeben werden

- gescherte und gestanzte Bauteile können aus dem System zwischengepuffert und entnommen werden, um die unterschiedlichen Bearbeitungszeiten beim Stanzen/Scheren und Biegen auszugleichen und um einen optimalen Produktionsfluss ohne Wartezeiten zu ermöglichen. Die flexible Pufferung der Bauteile sorgt für einen optimalen Betrieb der integrierten Maschinen.

Die Produktivität, die dieses Konzept bietet, ergibt sich aus der Integration von:

- vielseitigem servoelektrischen Stanzen

- integriertem servoelektrischen Scheren

- servoelektrischem Biegen

- automatischem, flexiblem Materialfluss und

- durchdachter und zugeschnittener Software

- Automatischer Informationsfluss von der Programmierung bis zum Produktionsbericht

- Ein integriertes Produktionssystem, das den gesamten Fertigungsprozess auf einen einzigen reduziert.

- Automatische Fertigungsschritte.

- Automatische Materialhandhabung einschließlich intelligenter Pufferung.

- Minimale Fertigungszeit, maximale Produktionszeit.

- Optimaler Wertstrom vom Rohmaterial bis zum fertigen Bauteil.

Flexible Wege zur Fertigung:

- Direkter Materialfluss von einer Stanz-Scher-Maschine zur Biegezelle

- Gleichzeitiges Stapeln auf Tischen/Wagen und Bereitstellen von Bauteilen auf Tischen/Wagen für die Biegezelle

- Nutzung des gesamten Stapelbereichs im mannlosen Betrieb

Optimieren Sie Ihre Prima Power Maschine

Master BendCam

PROGRAMMIERUNG DER MASCHINE

Effiziente Verwaltung von Prima Power Biegemaschinen durch interaktive grafische Techniken

NC Express

PROGRAMMIERUNG DER MASCHINE

Skalierbare CAD/CAM-Anwendung, die für die Einzelbauteilbearbeitung oder als vollautomatische Software für Serienprozesse eingesetzt werden kann.

Tulus Lagerung

H.M.I.

Die Software für Combo Tower Laser und Night Train ist eine berührungsbedienbare Benutzeroberfläche mit visuellem und modernem Erscheinungsbild.

Tulus Cell

H.M.I.

Integrierte und skalierbare Softwarefamilie für die zentrale Verwaltung der Fertigung.

Tulus Office

PRODUKTIONSPLANUNG

Produktionsplanung und -steuerung aller Maschinen in der Fabrik

Verwandte Technologien

VERWANDTE AUTOMATISIERUNGEN

Scherteil-Sortierband (C1500)

MATERIALHANDHABUNG

Automatische Sortierung von kleinen zugeschnittenen Teilen

Puffer für geschnittene Teile (SPB - Sheared Part Buffering)

MATERIALHANDHABUNG

Lösung zur Pufferung von gescherten Teilen

Kommissionier- und Stapelroboter (PSR)

MATERIALHANDHABUNG

Der intelligente und flexible Kommissionier- und Stapelroboter

Stapelsystem für gescherte Teile (STS)

MATERIALHANDHABUNG

Eine Stapellösung mit hoher Kapazität für gescherte Teile

Easy-Sortiertisch

MATERIALHANDHABUNG

Eine Einstiegs-Sortierlösung für kombinierte Stanz-Scher-Maschinen

Night Train FMS®

FLEXIBLE FERTIGUNGSSYSTEME

Führende technologische Blechlagerlösung in Kombination mit automatisierten flexiblen Fertigungssystemen

Fast Loading-Lager

BLECHLAGERSYSTEME

Eine schnelle und wirtschaftliche Lösung für den Materialfluss

Verbindung zum automatischen Biegen

MATERIALHANDHABUNG

Direktverbindung zum Express Bender zum Biegen von Teilen

Längenzuschnitt

MATERIALHANDHABUNG

Hohe Produktivität und Flexibilität bei gleichzeitiger Kostenersparnis

Sehen Sie sich andere Produkte an, um die beste Lösung für Sie zu finden

PunchBend

FLEXIBLE FERTIGUNGSSYSTEME

Vom Materialzuschnitt bis zum fertig gebogenen Bauteil

Night Train FMS®

FLEXIBLE FERTIGUNGSSYSTEME

Führende technologische Blechlagerlösung in Kombination mit automatisierten flexiblen Fertigungssystemen

ERFOLGSGESCHICHTEN

Erfahren Sie, wie ein PSBB System zum Erfolg eines Unternehmens beigetragen hat.

Luxus-Blechbearbeitung

Etwas mehr als ein Jahr dauerte die Bauphase des neuen Biohort-Produktionsstandortes in Herzogsdorf (Oberösterreich). Mit modernsten Industriestandards und optimierten Prozessabläufen schuf der Spezialist für Lagerraumlösungen mit dem neuen Werk 2, einem Anbau am Stammsitz in Neufelden, neue Ressourcen für weiteres Wachstum. Das Ergebnis war ein 12.000 m² großer Standort, der mit den fortschrittlichsten Fertigungstechnologien von Prima Power gebaut wurde, um eines der modernsten Blechbearbeitungszentren in Europa zu schaffen.